Messtechnologien sind ein essenzieller Bestandteil moderner Industrie und Wissenschaft. Ob in der Fertigung, der Forschung oder sogar im Alltag – ohne präzise Messvorrichtung wäre unser Fortschritt kaum denkbar. Die Evolution von analogen Geräten zu hochmodernen, vernetzten Systemen zeigt, wie Technologie nicht nur unsere Präzision, sondern auch unsere Effizienz und Möglichkeiten revolutioniert hat.

Von klassischen Messschiebern bis hin zu smarten Sensoren, die Echtzeitdaten in Cloud-Systeme übertragen: Die Entwicklung ist rasant. Aber was genau unterscheidet analoge Geräte von den neuen smarten Systemen? Welche Vorteile bringen sie, und welche Herausforderungen müssen Unternehmen meistern, um diese Technologien erfolgreich zu integrieren?

Der Ursprung: Analoge Messgeräte als Fundament der Messtechnik

Die ersten Messgeräte, die wir heute als „analog“ bezeichnen würden, basierten auf mechanischen Prinzipien. Federwaagen, Messschieber oder Flüssigkeitsthermometer waren lange Zeit Standard in Industrie und Forschung. Ihr großer Vorteil war ihre Einfachheit: Diese Geräte funktionierten ohne Strom und waren oft robust und langlebig.

Aber genau diese Einfachheit brachte auch Einschränkungen mit sich. Die Messgenauigkeit war oft von der Fähigkeit des Nutzers abhängig, und die Interpretation der Ergebnisse konnte fehleranfällig sein. Auch die Daten konnten nicht gespeichert oder weiterverarbeitet werden – eine echte Herausforderung in komplexen Prozessen.

Trotzdem legten analoge Messgeräte den Grundstein für die modernen Systeme, die wir heute kennen. Sie führten grundlegende Prinzipien wie Kalibrierung, Skalen und Einheiten ein, die bis heute gültig sind.

Die digitale Wende: Smarte Systeme übernehmen

Mit der Erfindung elektronischer Bauteile begann eine neue Ära der Messtechnik. Digitale Messgeräte, wie elektronische Thermometer oder Laser-Messschieber, boten eine völlig neue Ebene der Präzision. Doch der wahre Wendepunkt kam mit der Entwicklung von Sensoren und der Vernetzung dieser Geräte.

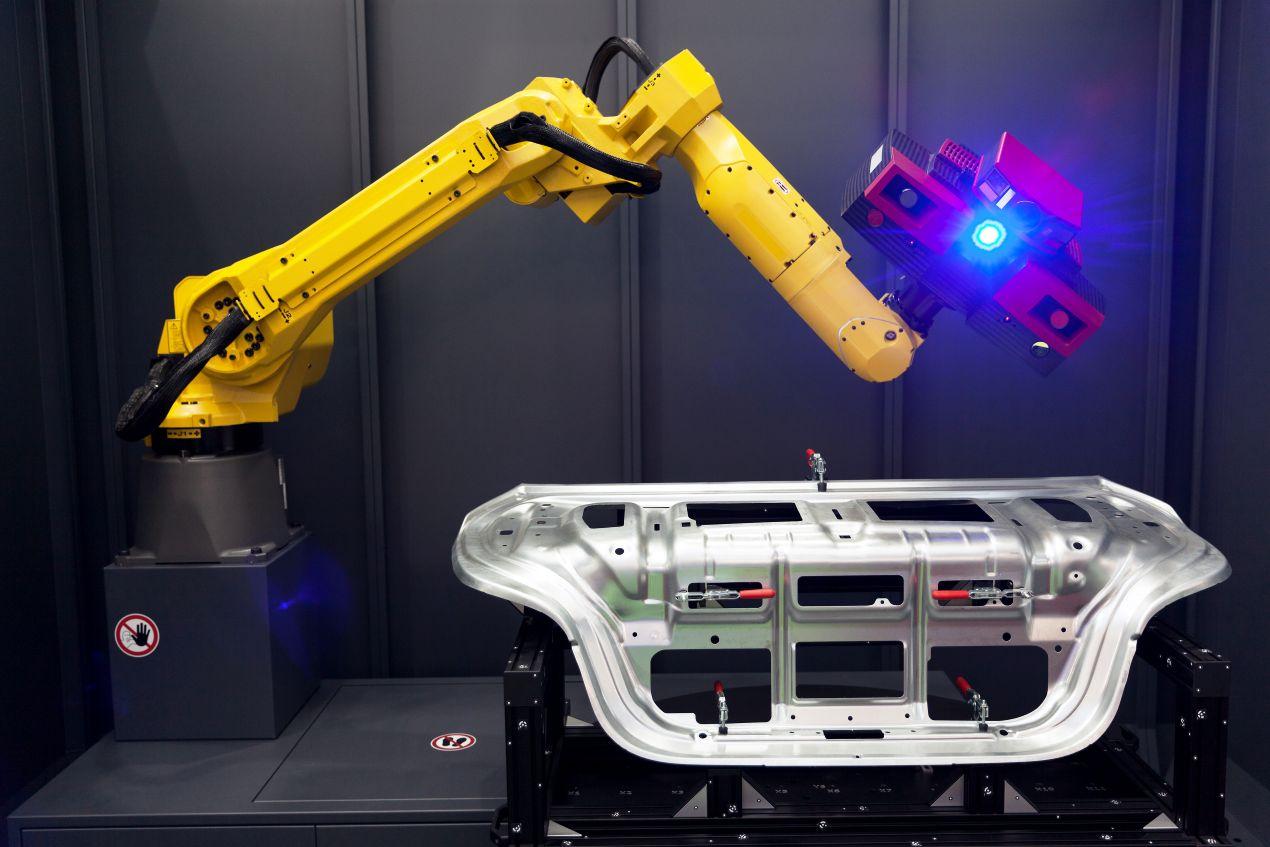

Heutige smarte Systeme gehen weit über reine Messungen hinaus. Sie sind in der Lage, Daten zu erfassen, in Echtzeit zu analysieren und in Netzwerken zu teilen. Das macht sie zu einem zentralen Bestandteil der Industrie 4.0, in der Maschinen miteinander kommunizieren und Prozesse automatisiert werden.

Ein Beispiel: Ein modernes Smart-Sensor-System in einer Produktionslinie kann nicht nur Abweichungen von Toleranzen erkennen, sondern diese Informationen sofort an eine zentrale Steuerungseinheit weiterleiten. Diese kann dann automatisch Anpassungen vornehmen, ohne dass ein Mensch eingreifen muss.

Vergleich: Analoge vs. Smarte Systeme

Smarte Messvorrichtungen bieten zahlreiche Vorteile gegenüber ihren analogen Vorgängern. Sie ermöglichen präzisere Messungen, die automatische Verarbeitung von Daten und die Integration in vernetzte Systeme. Diese Fortschritte machen die Messvorrichtung zu einem unverzichtbaren Werkzeug in der modernen Industrie, das weit über einfache Messungen hinausgeht.

| Kriterium | Vergleich: Analoge vs. Smarte Systeme |

|---|---|

| Messgenauigkeit | Analoge Geräte sind oft weniger präzise, da sie von der menschlichen Interpretation abhängen. Smarte Systeme bieten durch digitale Sensoren eine höhere Genauigkeit und Konsistenz. |

| Datenverarbeitung | Analoge Geräte können keine Daten speichern oder analysieren. Smarte Systeme verarbeiten Daten in Echtzeit, speichern sie und integrieren sie in größere Netzwerke. |

| Flexibilität | Analoge Geräte sind oft für spezifische Messaufgaben ausgelegt und schwer anpassbar. Smarte Systeme sind vielseitig und können durch Software aktualisiert werden. |

| Benutzerfreundlichkeit | Analoge Geräte sind in der Bedienung einfach, aber die Ergebnisse müssen interpretiert werden. Smarte Geräte haben intuitive Benutzeroberflächen und automatisieren die Interpretation. |

| Kosten | Analoge Geräte sind günstiger in der Anschaffung, verursachen jedoch langfristig höhere Kosten durch begrenzte Effizienz. Smarte Systeme sind teurer, bieten jedoch langfristige Einsparungen. |

| Energiebedarf | Analoge Geräte benötigen keine externe Energiequelle. Smarte Systeme erfordern Strom oder Batterien, was ihren Einsatz teurer machen kann. |

| Vernetzung | Analoge Geräte sind isoliert und nicht vernetzbar. Smarte Systeme sind vernetzt und können Daten an andere Geräte oder Cloud-Systeme senden. |

| Langlebigkeit | Analoge Geräte sind robust und langlebig. Smarte Systeme können durch Softwareprobleme oder Hardwareausfälle anfälliger sein. |

| Anwendungsbereiche | Analoge Geräte eignen sich für einfache, manuelle Messungen. Smarte Systeme finden Anwendung in komplexen, automatisierten Prozessen. |

Die Vorteile smarter Systeme im Detail

Smarte Messsysteme bieten zahlreiche Vorteile gegenüber ihren analogen Vorgängern:

- Höhere Präzision: Digitale Sensoren messen mit einer Genauigkeit, die analoge Systeme oft nicht erreichen können. Das ist besonders wichtig in Branchen wie der Medizintechnik oder der Raumfahrt, wo selbst kleine Abweichungen fatale Folgen haben können.

- Echtzeitanalysen: Die Möglichkeit, Daten in Echtzeit zu analysieren und Entscheidungen darauf zu basieren, verbessert die Effizienz in der Produktion und minimiert Fehler.

- Integration in IoT-Systeme: Smarte Systeme sind vernetzbar und können Informationen nahtlos in größere Netzwerke einbinden. Das ermöglicht z. B. eine vollständige Automatisierung von Produktionsprozessen.

- Umweltfreundlichkeit: Durch die Optimierung von Prozessen tragen smarte Systeme zur Energieeinsparung bei, was wiederum die Umweltbelastung reduziert.

- Langfristige Kostenersparnis: Obwohl die Anschaffungskosten hoch sind, amortisieren sich smarte Systeme durch Effizienzsteigerungen und geringeren Materialverlust.

Herausforderungen bei der Implementierung smarter Systeme

Trotz ihrer vielen Vorteile stehen Unternehmen vor einigen Herausforderungen, wenn sie auf smarte Messsysteme umsteigen:

- Hohe Investitionskosten: Die Anschaffung smarter Systeme ist oft teuer, insbesondere für kleinere Unternehmen. Dazu kommen mögliche Kosten für Schulungen und Integration in bestehende Prozesse.

- Komplexität der Integration: Viele ältere Anlagen sind nicht mit modernen Systemen kompatibel. Dies erfordert entweder eine vollständige Erneuerung der Infrastruktur oder aufwendige Anpassungen.

- Abhängigkeit von Software: Smarte Geräte sind auf Software angewiesen, die regelmäßig aktualisiert werden muss. Das kann zusätzliche Kosten und Abhängigkeiten von Softwareanbietern mit sich bringen.

- Datensicherheit: Da smarte Systeme oft mit Netzwerken verbunden sind, besteht das Risiko von Cyberangriffen. Unternehmen müssen daher in sichere IT-Strukturen investieren.

Zukunftsperspektiven: Wohin führt die Reise?

Die Weiterentwicklung smarter Messsysteme ist unaufhaltsam. Einige der wichtigsten Trends sind:

- Energieautarke Sensoren: Forscher arbeiten an Sensoren, die ohne externe Energiequelle auskommen. Sie erzeugen ihre Energie z. B. durch Bewegungen oder Temperaturunterschiede.

- Künstliche Intelligenz (KI): KI wird in Zukunft eine noch größere Rolle spielen, indem sie Messdaten nicht nur analysiert, sondern auch vorhersagt. Das könnte z. B. in der Wartung von Maschinen revolutionär sein, da Probleme erkannt werden, bevor sie auftreten.

- Kompakte und tragbare Systeme: Miniaturisierung ist ein weiterer wichtiger Trend. Mobile und tragbare Messsysteme könnten z. B. in der Medizin völlig neue Anwendungen finden.

Technologie auf dem nächsten Level

Der Übergang von analogen zu smarten Messsystemen ist ein Schritt in eine effizientere, präzisere und vernetztere Zukunft. Die Vorteile dieser Technologien überwiegen die Herausforderungen deutlich, besonders wenn Unternehmen frühzeitig in die Integration investieren. Die Zukunft der Messtechnik liegt in vernetzten, autonomen und intelligenten Systemen, die uns völlig neue Möglichkeiten eröffnen.

Bildnachweis: wellphoto, Khaligo, industrieblick / Adobe Stock