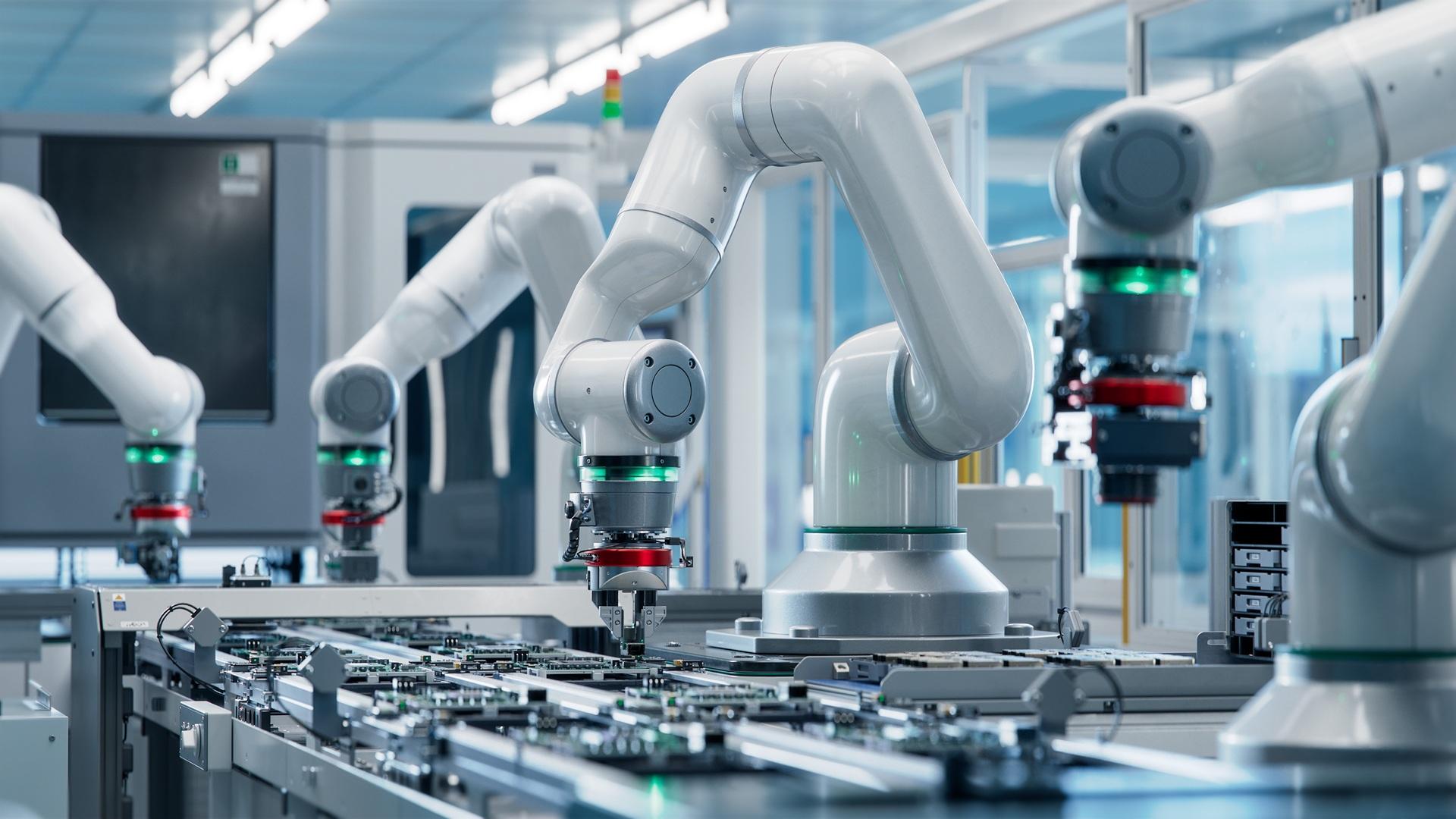

In vielen Branchen wird fortlaufend nach Wegen gesucht, die eigene Produktion zu optimieren. Eine durchdachte Vernetzung einzelner Arbeitsabläufe unterstützt bei der Fehlervermeidung und steigert die Produktivität. Traditionelle Fertigungsmethoden geraten oftmals an ihre Grenzen, wenn Flexibilität und schnelle Anpassungen gefordert sind. Moderne Technologien spielen dabei eine zentrale Rolle, weil sie Prozesse transparenter gestalten. Die rasante Entwicklung digitaler Lösungen ermöglicht eine breitere Datenbasis, die für vorausschauende Planungen nützlich ist. Intelligente Sensorik und automatisierte Steuerungseinheiten ergänzen die traditionellen Maschinen und sorgen für ein reibungsloses Zusammenspiel.

Perspektiven für integrierte Produktionssysteme

Integrierte Fertigungslösungen orientieren sich stark an wachsenden Marktanforderungen, weil diese eine flexible Gestaltung verlangen. Besonders modulare Konzepte beschleunigen Innovationszyklen, da einzelne Bauteile rasch ausgetauscht oder aufgerüstet werden. Viele Unternehmen setzen auf künstliche Intelligenz, um Produktionsdaten in Echtzeit zu analysieren und steuernde Eingriffe effizienter vorzunehmen. Eine durchdachte Datenbasis unterstützt dabei, Engpässe früh zu erkennen und zielgerichtet zu handeln. Aufeinander abgestimmte Wertschöpfungsstufen verringern den Abstimmungsaufwand zwischen Konstruktion, Beschaffung und Logistik. Robuste Systeme gewährleisten, dass automatisierte Abläufe selbst unter hoher Auslastung störungsfrei funktionieren. Präventive Wartungsstrategien entlasten das Personal und verlängern die Lebensdauer wichtiger Anlagenkomponenten. Digitale Zwillinge gewinnen an Bedeutung, weil sie eine risikofreie Erprobung verschiedener Szenarien ermöglichen und Entwicklungsphasen verkürzen. Die Einbindung externer Datenquellen erhöht den Mehrwert, den moderne Softwarelösungen zur Verfügung stellen. Zukunftsorientierte Betriebe harmonisieren so unterschiedliche Systeme, ohne den Überblick über Sicherheit und Performance zu verlieren. Energieeffizienz wird vielerorts zum entscheidenden Faktor, der die Wahl geeigneter Komponenten nachhaltig beeinflusst. Global vernetzte Produktionsumgebungen setzen zudem verstärkt auf Cloud-Technologien, um große Datenmengen sicher zu verwalten und ortsunabhängige Optimierungsprozesse zu ermöglichen.

Interview mit Jonas Keller, Leiter Fertigungstechnik bei einem Sondermaschinenbauer

Jonas Keller ist seit über zehn Jahren in der industriellen Prozessoptimierung tätig. Sein Schwerpunkt liegt auf der Integration digitaler Systeme in bestehende Fertigungslinien.

Was war die größte Herausforderung bei der Einführung integrierter Systeme?

„Ganz klar: das Change-Management. Die Technik war selten das Problem – aber die Menschen mitzunehmen, alte Denkweisen zu hinterfragen und neue Rollen zu definieren, das war entscheidend.“

Welche Vorteile sehen Sie heute durch die Vernetzung Ihrer Maschinen?

„Wir erkennen Störungen oft schon, bevor sie kritisch werden. Das spart nicht nur Zeit, sondern reduziert auch Ausschuss erheblich. Unsere Prozesse laufen stabiler und nachvollziehbarer.“

Spielt das Thema Datensicherheit in Ihrer smarten Produktion eine große Rolle?

„Absolut. Mit zunehmender Vernetzung steigt das Risiko – darum arbeiten wir eng mit IT und Datenschutz zusammen. Ohne eine sichere Infrastruktur ist Vertrauen in die Technik nicht möglich.“

Wie wirkt sich die Integration auf die Mitarbeiter aus?

„Die Anforderungen verschieben sich: Weg vom Handgriff hin zur Prozessverantwortung. Wer früher Maschinen bedient hat, überwacht heute komplexe Abläufe und greift bei Bedarf steuernd ein.“

Welche Systeme haben Sie als Erstes integriert?

„Wir haben mit der Maschinenüberwachung und Energieverbrauchsanalyse begonnen. Das waren vergleichsweise einfache Projekte mit schnellem ROI – ideal, um Erfahrungen zu sammeln.“

Gibt es Branchen, in denen sich die Integration besonders lohnt?

„Aus unserer Sicht überall dort, wo Qualität, Nachverfolgbarkeit und Auslastung eine große Rolle spielen. Also in der Medizintechnik, Elektronikfertigung oder im Werkzeugbau.“

Integration und moderne Prozessoptimierung

Digitalisierung verändert die gesamte Fertigungslandschaft, weil Prozesse immer stärker vernetzt sind. Produktionsdaten werden kontinuierlich erfasst und analysiert, damit bessere Entscheidungen getroffen werden können. Integrierte Systeme verknüpfen mehrere Funktionsbereiche wie Logistik, Montage und Qualitätssicherung, was Zeit und Ressourcen einspart. Oft zeigt sich, dass nicht nur Hard- und Software, sondern auch interne Abläufe gut aufeinander abgestimmt werden müssen. Mit konsequenter Prozessoptimierung lassen sich Engpässe verringern, die in klassischen Produktionsumgebungen häufig auftreten. Echtzeit-Monitoring ermöglicht das Erkennen von Abweichungen, bevor ein größerer Schaden entsteht. Eine enge Verbindung zwischen Produktions-, Lager- und Vertriebsdaten verbessert Prognosen für anstehende Aufträge. Die Implementierung neuer Technologien verlangt allerdings eine sorgfältige Schulung des Personals, damit die Vorteile vollständig zur Geltung kommen. Leistungsstarke Systeme gestalten den Arbeitsalltag strukturierter und fördern ein solides Qualitätsmanagement. Eine hochwertige Laser Absaugung spielt bei bestimmten Fertigungsschritten eine entscheidende Rolle, weil damit feine Partikel effektiv entfernt werden und somit ein sauberer Arbeitsbereich entsteht.

Weiterführende Aspekte bei integrierten Ansätzen

Durch die gezielte Kombination unterschiedlicher Technologien entstehen Abläufe, die aufeinander abgestimmt sind. Innerbetriebliche Transportwege profitieren von automatischen Steuerungseinheiten, die Routen optimieren und Stillstandzeiten minimieren. In vielen Fertigungsumgebungen werden bereits selbstlernende Algorithmen eingesetzt, um wiederkehrende Muster im Herstellungsprozess zu erkennen. Diese Algorithmen geben auf Basis vorhandener Daten Prognosen ab, was eine vorausschauende Planung fördert. Gleichzeitig wird das Qualitätsmanagement verbessert, weil Fehlerquellen sichtbar werden, bevor sie größere Probleme verursachen. Zahlreiche Unternehmen setzen auf modulare Produktionsanlagen, um flexible Anpassungen vorzunehmen und bei veränderten Marktanforderungen rasch reagieren zu können. Diese Herangehensweise bedeutet, dass verschiedene Module je nach Auftrag ein- oder ausgebaut werden. Parallel dazu ergibt sich eine Senkung der Kosten für die Umrüstung und Wartung, weil einzelne Elemente unkompliziert ausgetauscht werden. Integrierte Systeme funktionieren nur dann effizient, wenn jede Komponente in denselben Datenkreislauf eingebunden wird. Eine offene Kommunikation zwischen allen beteiligten Stellen sorgt für den stabilen Betrieb und trägt zur schnellen Umsetzung neuer Ideen bei.

Vorteile integrierter Systeme auf einen Blick

| Vorteil | Bedeutung im Produktionsalltag |

|---|---|

| Echtzeit-Datenverarbeitung | Schnellere Entscheidungen bei Prozessabweichungen |

| Automatisierte Qualitätskontrolle | Fehler werden frühzeitig erkannt und reduziert |

| Weniger Schnittstellen | Minimierung technischer Ausfälle und Datenduplikate |

| Höhere Maschinenauslastung | Geringere Stillstandszeiten durch intelligente Steuerung |

| Skalierbarkeit | Flexible Anpassung an wachsende Produktionsanforderungen |

| Vernetzte Prozesse | Mehr Transparenz und besseres Monitoring |

| Wartungsprognosen | Reduzierung ungeplanter Ausfälle |

| Optimierter Materialfluss | Einsparungen bei Zeit und Ressourcen |

| Digitale Rückverfolgbarkeit | Lückenlose Dokumentation für Audits und Qualitätssicherung |

Abschließende Überlegungen

Ein kluges Zusammenspiel von Datenerfassung, Auswertung und Handlungsanweisungen führt zu Produktionsumgebungen, die schneller auf Herausforderungen reagieren. Qualitativ hochwertige Produkte entstehen in einem Umfeld, in dem Abläufe transparent sind und Beteiligte wertvolle Einblicke in Echtzeit gewinnen. Die Digitalisierung der Fertigung verlangt jedoch eine stetige Weiterentwicklung, damit bestehende Anlagen immer wieder an neue Anforderungen angepasst werden. Dabei kommt der Interaktion zwischen Mensch und Maschine eine Schlüsselrolle zu, weil Prozesse nicht ohne Fachkenntnis und strukturiertes Vorgehen gelingen. Integrierte Systeme beschleunigen nicht nur den Durchlauf einer Produktion, sondern tragen auch dazu bei, die Produktqualität zu steigern. Durch umfangreiche Analyseoptionen lassen sich Entscheidungen fundierter treffen, was das Risiko von Fehlproduktionen senkt. Neue Sensorik und intelligente Vernetzung eröffnen zudem Perspektiven, die zuvor nicht denkbar waren. Besonders bei hochsensiblen Anwendungen zeigt sich der Mehrwert einer lückenlosen Datenerfassung. Rasche Änderungen in den Produktionsanforderungen oder in der Nachfrage können in kürzester Zeit umgesetzt werden. Eine moderne Fertigung, die auf integrierten Systemen aufbaut, erreicht damit ein Maß an Flexibilität und Genauigkeit, das für künftige Herausforderungen unverzichtbar bleibt.

Bildnachweise:

Anastasia – stock.adobe.com

IM Imagery – stock.adobe.com

Gorodenkoff – stock.adobe.com